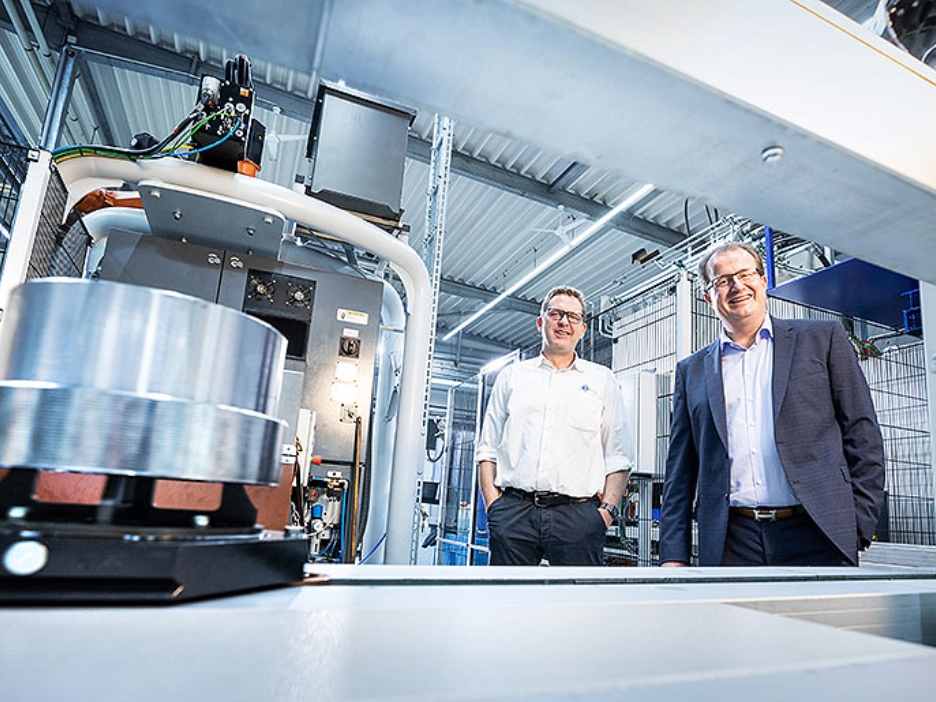

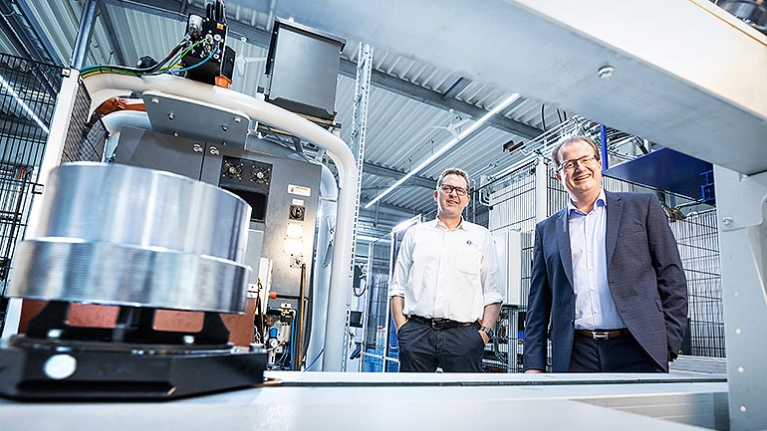

„Die Elektromobilität ist unser Zukunftsmarkt“, erklärt Jürgen Bischopink, geschäftsführender Gesellschafter des Kaltumformungsspezialisten aus dem Sauerland. Das 78 Jahre alte Familienunternehmen entwickelt und produziert in enger Partnerschaft mit namhaften Autoherstellern Komponenten für stromgetriebene Fahrzeuge, darunter Bauteile für leistungsstarke Elektromotoren.

Digital ins Rollen gebracht: Der Finnentroper Automobilzulieferer Fischer & Kaufmann hat eine volldigitalisierte Produktionsstraße für ein hochentwickeltes Bauteil von Hybridantrieben in Betrieb genommen – finanziert mit Unterstützung des Programms NRW.BANK.Digitalisierung und Innovation, das seit dem 19. Mai 2025 Bestandteil des neuen Förderprogramms NRW.BANK.Invest Zukunft ist.

Kommunizierende Werkstücke

Früh investierte das Unternehmen in die Digitalisierung der Fertigung. Ursprünglich drehte sich dabei vieles um die Überwachung von Betriebsdaten. „Wir können schon lange auf Knopfdruck ermitteln, wie viel Material die Produktion durchläuft und auf diese Weise die Bewegungen jedes einzelnen Teils erfassen und dokumentieren“, erklärt Tobias Heutger, Geschäftsführer und Betriebsleiter bei „FiuKa“. Mit seiner neuen Produktionsstraße für Lamellenträger setzt Fischer & Kaufmann nun in Sachen Digitalisierung einen weiteren Maßstab: Die Lamellenträger, die sowohl den Elektro- als auch den Verbrennungsmotor des Hybridantriebes mit dem Getriebe koppeln, werden hier für einen großen Autokonzern vollautomatisch im Sinne von Industrie 4.0 gefertigt. Sprich: Die Werkstücke kommunizieren gewissermaßen während ihrer Bearbeitung mit den Maschinen.

Automatisierte Produktion – vom Rohling zum Endprodukt

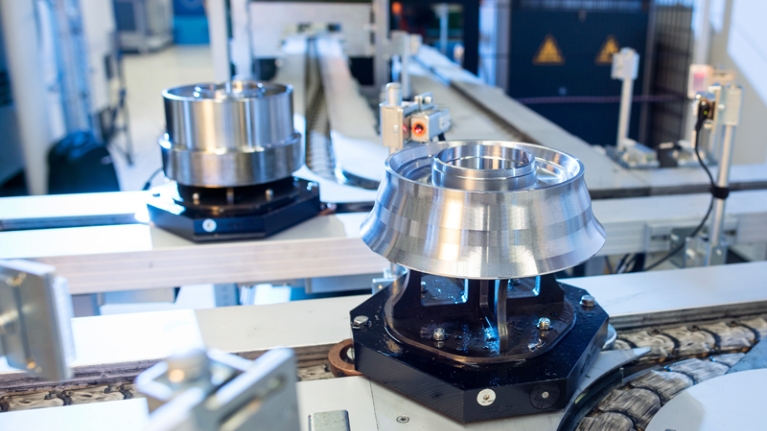

Tobias Heutger gelang es mit der starken Forschungs- und Entwicklungsarbeit von Fischer & Kaufmann, ein patentiertes, vernetztes und intelligentes Produktionsverfahren aufzubauen, das den angelieferten, geschmiedeten Rohling mittels Umformtechnik in einen Lamellenträger aus einem Stück verwandelt – ganz ohne Schweißnähte. Jedes Werkstück wird mit Hilfe eines Warenträgers, der via Computerchip mit den Produktionsmaschinen kommuniziert, auf die Reise durch die Halle geschickt. Das Fließband führt entlang elf Stationen, darunter Druckwalzen, Drehmaschinen sowie Laserhärter und -schneider. Der Chipinhalt wird von den beteiligten Maschinen gelesen, die – wenn sie „dran“ und bereit sind – sich das Teil mit einem Roboterarm greifen und bearbeiten. Abschließend wird zwecks individueller Nachverfolgbarkeit auf jedes Bauteil ein sogenannter DMC-Code (vergleichbar mit dem bekannten QR-Code) aufgebracht.

Mehr Effizienz und geringerer Ressourcenverbrauch

Durch den Chip und die Datenverarbeitung lassen sich Fehler permanent nachverfolgen. Abweichungen in der Bearbeitung werden automatisch gemeldet – auf Wunsch sogar aufs Handy –, sodass unmittelbar reagiert werden kann. Die automatisierte Dokumentation, Fehleranalyse und -behebung in Echtzeit und die gegen Null tendierende Anzahl von Ausschlüssen sorgt für mehr Effizienz und geringeren Ressourcenverbrauch. Ein Beleg für den Erfolg des Projekts: Die neue Anlage sorgt seit Mitte des Jahres 2020 mit nahezu voller Auslastung im Dreischichtbetrieb für eine spürbare Umsatzsteigerung.

Förderung wird zum Erfolgsmotor

Rund 6,5 Millionen Euro investierte Fischer & Kaufmann in die neue Anlage – ein bedeutender Teil davon konnte mit dem Förderbaustein NRW.BANK.Digitalisierungskredit aus dem Programm NRW.BANK.Digitalisierung und Innovation finanziert werden. „Für uns ist dieses Projekt mit seiner Zukunftsfähigkeit und dem Optimierungspotenzial im Produktionsprozess ein Paradebeispiel dafür, wie unsere zinsgünstige Förderung in Verbindung mit guten Ideen zu nachhaltigem wirtschaftlichen Erfolg führen kann“, erklärt Stephan Sterzenbach, Förderberater bei der NRW.BANK. Und er fügt an: „Digitalisierung und sinnvoll angewandte neue Technologien – das sind die Multiplikatoren der Wirtschaftsleistung von morgen!“ Auch auf Seiten von Fischer & Kaufmann ist man über die gelungene Zusammenarbeit mit der NRW.BANK glücklich: „Die Förderung erlaubt uns den nötigen finanziellen Spielraum, um die Wünsche unserer Kunden erfüllen zu können“, freut sich Jürgen Bischopink.

Stand: 10. April 2025

Zur Website von Fischer & Kaufmann